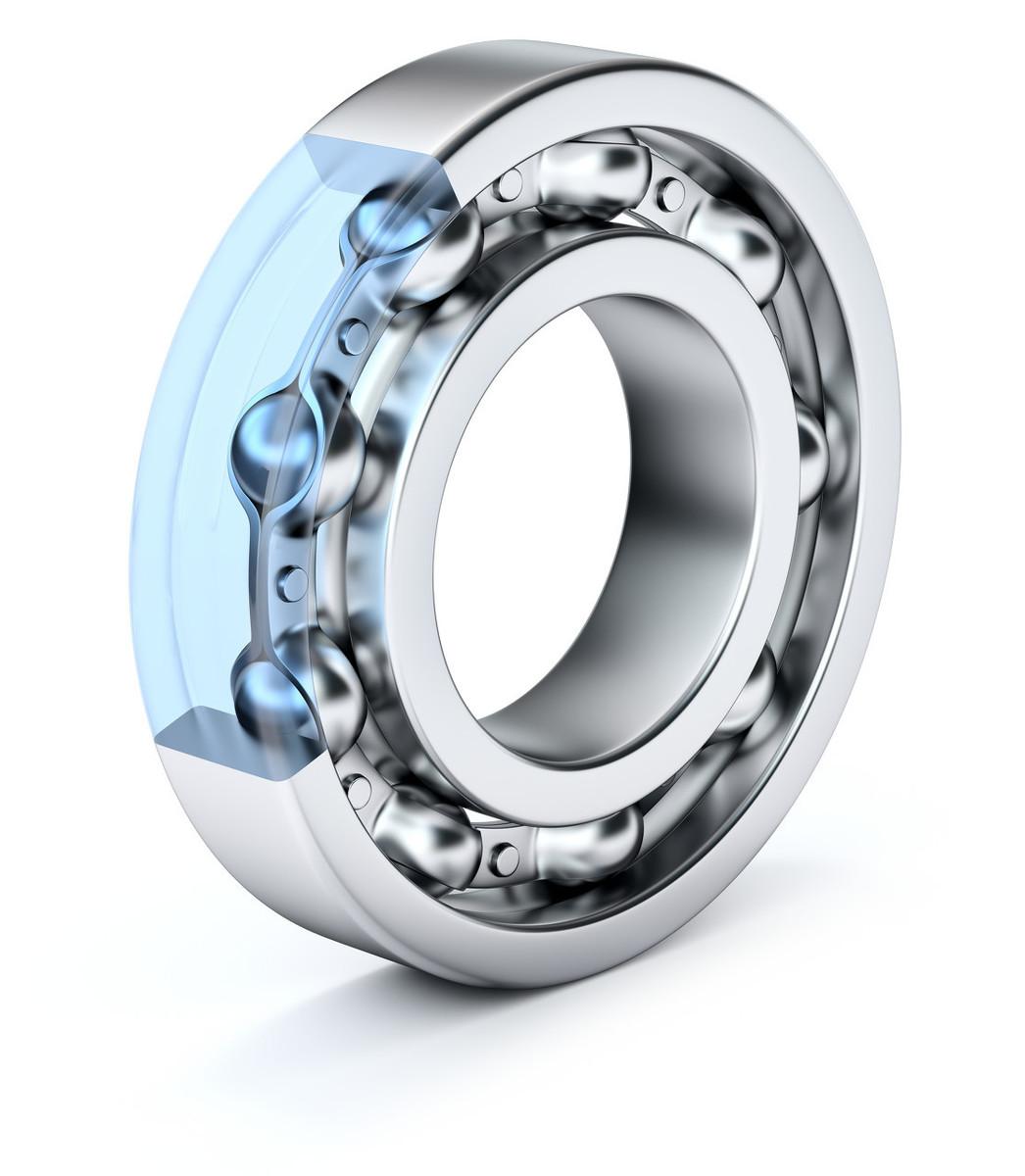

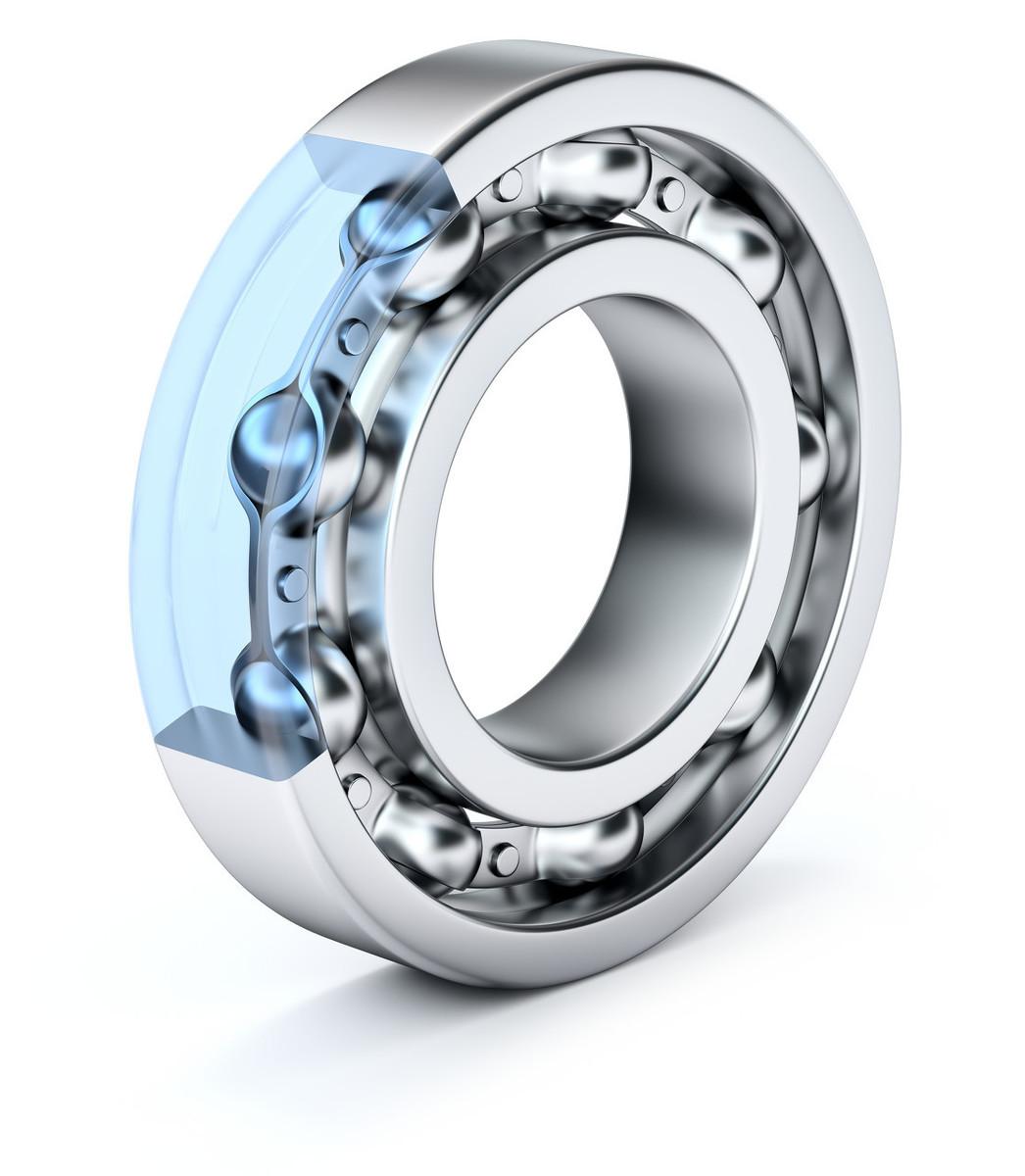

在我们的日常生活中,机器设备无处不在,从家中的洗衣机、冰箱,到出行所依赖的汽车、火车,再到工厂里的大型生产设备,它们的正常运转都离不开一个小小的部件 —— 轴承。你或许很少注意到这个看似不起眼的零件,但它却默默承担着支撑和引导旋转部件的重任,堪称机器运转的幕后英雄。

想象一下,没有轴承的汽车,车轮与车轴之间直接摩擦,不仅启动困难,行驶时还会产生巨大的噪音和震动,能耗也会大幅增加;工厂里的大型电机若没有轴承,电机轴无法顺畅转动,生产将陷入停滞。轴承虽小,却决定着机器的性能、效率和可靠性,一旦轴承失效,机器就可能出现故障,甚至引发严重的生产事故。 那么,究竟是什么原因导致轴承失效?常见的轴承失效模式又有哪些呢? 接下来,就让我们一起深入探究。

当轴承 “罢工”:失效的连锁反应

轴承虽小,却关乎整个设备的安危。一旦轴承失效,就如同多米诺骨牌般,引发一系列严重问题 。

首先,噪音和振动会明显增加。原本平稳运行的设备,会发出异常的声响,振动幅度也会逐渐变大。就像一辆行驶中的汽车,如果轮毂轴承出现问题,你会听到刺耳的 “嗡嗡” 声,车身也会随之抖动,驾驶体验大打折扣,同时也让人提心吊胆。在工厂里,大型机械设备的轴承失效,产生的噪音和振动不仅会干扰工作环境,还可能掩盖其他潜在的故障信号,导致问题进一步恶化。

其次,电机温度会迅速升高。正常情况下,轴承能够有效降低摩擦,使电机高效运行。但当轴承失效时,摩擦力急剧增大,大量的机械能转化为热能,电机温度随之飙升。过高的温度不仅会加速电机绝缘材料的老化,缩短电机使用寿命,还可能引发电机故障,导致设备停机。例如,在一些高温环境下运行的电机,如果轴承失效,温度很容易突破安全阈值,引发火灾等严重事故。

再者,转子失衡也是常见的后果。轴承失效后,无法精准地支撑和引导转子,导致转子在旋转过程中发生偏移,产生失衡现象。转子失衡会引发强烈的振动和噪声,对设备的结构造成严重的冲击,增加设备损坏的风险。比如风力发电机的主轴轴承失效,会使转子失衡,巨大的离心力可能导致叶片断裂,甚至整个风机倒塌,造成巨大的经济损失和安全隐患。

另外,设备的运行效率也会大幅降低。轴承失效导致的摩擦力增大、转子失衡等问题,都会使设备需要消耗更多的能量来维持运行,而输出的功率却大打折扣。这不仅增加了生产成本,还降低了生产效率,影响企业的经济效益。例如,工业生产中的泵类设备,如果轴承失效,其输送液体的效率会明显下降,无法满足生产需求。

在一些特殊情况下,轴承失效还可能引发电气性能异常。比如,电机轴承失效可能导致轴电流的产生,对电机绕组和轴承造成进一步的损坏,甚至引发电气短路等严重故障。 更为严重的是,轴承失效还可能引发安全事故,威胁人员生命安全。 如电梯的曳引机轴承失效,可能导致电梯坠落;起重机的回转轴承失效,可能引发重物掉落,后果不堪设想。 由此可见,轴承失效的危害不容小觑,我们必须高度重视轴承的状态监测和维护保养,及时发现并解决潜在的问题,确保设备的安全稳定运行。 那么,究竟有哪些因素会导致轴承失效呢? 我们接着往下看。

八大失效模式 “现身”

(一)电腐蚀:电流引发的 “隐形杀手”

在现代工业生产中,电腐蚀已成为轴承失效的常见模式之一,尤其在电机、变频设备等领域,电腐蚀对轴承的危害日益凸显。当电流通过轴承时,如同在轴承内部埋下了一颗定时炸弹,随时可能引发严重的故障。

电腐蚀的失效特征较为明显,在滚道和滚动体表面,常常会出现搓衣板状条纹,这些条纹细密且规则,就像被精心雕刻上去的一样。同时,斑点状凹坑也会随机分布其中,它们大小不一,深浅各异,仿佛是被无数颗小石子砸过留下的痕迹。这些凹坑和条纹不仅破坏了轴承表面的光洁度,还会导致轴承在运转过程中产生异常的噪音和振动,严重影响设备的稳定性和精度。

电腐蚀的产生原因主要是电流通过轴承。在电机等设备中,由于磁场的变化、绝缘性能下降等因素,会在轴承的内圈、外圈和滚动体之间形成电位差。当电位差达到一定程度时,电流就会击穿润滑油膜,在接触点瞬间产生高温,使金属表面局部熔化和蒸发,形成微小的凹坑和麻点。随着时间的推移,这些凹坑和麻点不断扩大和加深,最终导致轴承失效。

为了预防电腐蚀的发生,我们可以采取一系列有效的措施。在设备设计阶段,应优化电机的结构和磁路设计,减少磁场的不平衡,降低轴电流的产生。同时,提高轴承的绝缘性能也是关键,可选用绝缘轴承或在轴承座、端盖等部位增加绝缘措施,阻断电流的通路。在设备运行过程中,要定期检查设备的接地情况,确保接地良好,及时排除电气系统中的故障隐患。此外,合理选择和使用润滑油也能起到一定的防护作用,优质的润滑油具有更好的绝缘性能和抗磨损性能,可以减少电流对轴承的损害。

(二)不对中:位置偏差引发的故障

在机械设备的安装和运行过程中,不对中是一个容易被忽视但却会对轴承产生严重影响的问题。当轴和轴承箱的安装位置出现偏差时,轴承就会承受额外的载荷和应力,从而引发一系列的失效问题。

不对中时,轴承的失效现象主要表现为磨损部分偏移。正常情况下,轴承的磨损应该是均匀分布在滚道和滚动体表面的,但在不对中时,磨损会集中在某一侧或某一区域,导致滚道磨损痕迹距端面由宽变窄。这种不均匀的磨损会使轴承的游隙发生变化,降低轴承的旋转精度,进而影响设备的正常运行。例如,在一些大型风机中,如果主轴和轴承箱不对中,风机在运转时会产生强烈的振动和噪声,不仅影响工作环境,还可能导致风机叶片损坏,引发严重的安全事故。

不对中产生的原因主要是轴和轴承箱的安装位置不精确。在设备安装过程中,如果没有严格按照安装要求进行调整和校准,或者在设备运行过程中,由于基础沉降、热膨胀等因素导致轴和轴承箱的相对位置发生变化,都可能引起不对中。此外,设备的频繁启动和停止、过载运行等也会加剧不对中的程度。

为了解决不对中问题,我们需要在设备安装和维护过程中加强调整和校准工作。在安装设备时,要使用专业的测量工具,如激光对中仪等,精确测量轴和轴承箱的同心度、垂直度等参数,确保安装精度符合要求。在设备运行过程中,要定期对设备进行检查和调整,及时发现并纠正不对中问题。同时,优化设备的基础设计,增加基础的稳定性和刚性,减少因基础问题导致的不对中现象。此外,合理安排设备的运行工况,避免设备长时间在过载、频繁启停等恶劣条件下运行,也能有效减少不对中对轴承的影响。

(三)跑圈:“不安分” 的轴承运动

跑圈是轴承失效的一种常见形式,它会导致轴承与轴或轴承座之间发生相对滑动,从而破坏轴承的正常工作状态。跑圈现象一旦出现,就如同轴承变得 “不安分” 起来,会对设备的运行产生严重的影响。

跑圈时,轴承的失效表现较为明显。内圈内表面通常会呈现出镜面般的光泽,这是由于内圈与轴之间的摩擦导致表面被抛光。同时,外圈刮伤端面也时有发生,刮痕深浅不一,严重时甚至会导致外圈断裂。此外,跑圈还会使轴承的温度升高,产生异常的噪音和振动,影响设备的稳定性和可靠性。例如,在汽车发动机中,如果曲轴轴承出现跑圈现象,发动机在运转时会发出异常的敲击声,动力输出也会变得不稳定,严重时甚至会导致发动机报废。

跑圈的产生原因主要是配合过松或载荷过大。当轴承与轴或轴承座的配合精度不足,间隙过大时,在设备运转过程中,轴承就容易发生相对滑动,产生跑圈现象。此外,当轴承承受的载荷超过其额定承载能力时,也会导致轴承与轴或轴承座之间的摩擦力增大,从而引发跑圈。例如,在一些重载机械设备中,如果操作人员违规超载运行,就会增加轴承跑圈的风险。

为了避免跑圈现象的发生,我们需要改进配合精度,确保轴承与轴和轴承座之间的配合符合设计要求。在设备安装过程中,要严格控制配合尺寸的公差,采用合适的安装工艺,如热装、冷装等,确保轴承安装牢固。同时,要合理控制设备的载荷,避免超载运行。此外,定期检查轴承的工作状态,及时发现并处理跑圈隐患,也是预防跑圈的重要措施。例如,通过监测轴承的温度、振动等参数,一旦发现异常,及时停机检查,更换受损的轴承,避免问题进一步恶化。

(四)偏载:受力不均的隐患

在轴承的工作过程中,偏载是一个不容忽视的问题。当轴承承受不均匀的载荷时,就会出现偏载现象,这会对轴承的寿命和性能产生严重的影响。

偏载造成的失效形式主要是滚道表面剥落。由于轴承在偏载情况下,滚道上的受力分布不均匀,局部区域会承受过大的压力,导致滚道表面的金属材料逐渐疲劳剥落。这些剥落的金属碎屑会进一步加剧轴承的磨损和损坏,使轴承的游隙增大,旋转精度降低,最终导致轴承失效。例如,在起重机的回转支承中,如果出现偏载现象,回转支承的滚道表面会很快出现剥落,起重机在作业时会出现晃动和不稳定的情况,严重威胁作业安全。

偏载的原因主要是轴承承受不均匀载荷。这可能是由于设备的结构设计不合理,导致轴承在工作过程中受到的力分布不均匀;也可能是由于安装不当,使轴承与轴或轴承座之间的配合出现偏差,从而导致载荷分布不均。此外,设备在运行过程中受到的冲击、振动等外力作用,也会加剧偏载现象的发生。

为了避免偏载对轴承造成的损害,我们需要优化载荷分布,确保轴承在工作过程中受力均匀。在设备设计阶段,要合理设计轴承的布置和结构,使轴承能够承受均匀的载荷。在安装过程中,要严格按照安装要求进行操作,保证轴承与轴和轴承座之间的配合精度,避免出现安装偏差。同时,要加强设备的日常维护和管理,定期检查设备的运行状态,及时发现并处理可能导致偏载的问题。例如,在起重机的使用过程中,要严格按照操作规程进行作业,避免起重机在起吊重物时出现倾斜和晃动,减少偏载对回转支承的影响。此外,还可以通过增加缓冲装置、优化润滑条件等措施,降低设备运行过程中的冲击和振动,减少偏载对轴承的损害。

(五)安装不当:前期错误的代价

在轴承的整个生命周期中,安装环节至关重要。一旦安装不当,就如同在设备运行的前期埋下了一颗定时炸弹,随时可能引发轴承失效的问题。

安装不当导致的失效情况较为复杂,常见的有较宽等间距剥落,这是由于在安装过程中,轴承受到了不均匀的外力作用,使得滚道表面出现了周期性的损伤。此外,如果在安装时混入铁屑等杂质,这些杂质会在轴承内部滚动,刮伤滚道和滚动体表面,加速轴承的磨损和损坏。例如,在一些机械加工设备中,如果在安装轴承时没有对安装环境进行严格的清洁,铁屑等杂质就可能进入轴承内部,导致轴承在短时间内失效,影响设备的正常生产。

安装不当的原因主要是操作人员没有严格按照规范流程进行操作,或者使用了不合适的安装工具。在安装轴承时,需要使用专业的安装工具,如压力机、套筒等,并且要按照正确的顺序和方法进行操作。如果操作人员为了图方便,使用锤子等不当工具直接敲击轴承,就很容易造成轴承的损伤。此外,在安装前没有对轴承、轴和轴承座进行仔细的检查和清洁,也会增加安装不当的风险。

为了避免安装不当对轴承造成的损害,我们必须严格按照规范流程进行安装,确保每个步骤都符合要求。在安装前,要对安装环境进行彻底的清洁,去除可能存在的杂质和灰尘。同时,要仔细检查轴承、轴和轴承座的表面,确保没有划伤、变形等缺陷。在安装过程中,要使用合适的安装工具,按照正确的方法进行操作,避免对轴承施加过大的外力。例如,在安装大型轴承时,应采用热装或冷装的方法,利用金属的热胀冷缩原理,使轴承能够轻松地安装到轴上,并且保证安装的精度和可靠性。此外,安装完成后,要对轴承进行全面的检查和调试,确保轴承的游隙、旋转精度等参数符合要求。

(六)污染:杂质入侵的危害

在轴承的工作环境中,污染是一个常见的问题。外界的杂质一旦入侵轴承内部,就会对轴承的性能和寿命产生严重的危害。

污染造成的失效现象主要表现为滚道表面无规则剥落,这是由于杂质在轴承内部滚动和摩擦,破坏了滚道表面的金属结构,导致金属材料逐渐剥落。同时,油脂受污染也是一个明显的特征,污染后的油脂颜色变黑、变稠,失去了原有的润滑性能,无法有效地保护轴承。例如,在一些矿山机械设备中,由于工作环境恶劣,粉尘、泥沙等杂质很容易进入轴承内部,导致轴承在短时间内出现严重的磨损和失效,需要频繁更换轴承,增加了设备的维护成本和停机时间。

污染的原因主要有两个方面。一方面,外界杂质可能通过密封不良的部位进入轴承内部,如轴承的密封圈老化、损坏,或者在安装过程中密封圈没有安装到位,都会使杂质有机可乘。另一方面,润滑脂在长期使用过程中会逐渐变质,产生酸性物质和杂质,这些物质也会对轴承造成损害。

为了防止污染对轴承造成的危害,我们需要加强密封措施,确保轴承的密封性良好。在选择轴承时,要选用质量可靠、密封性能好的产品。在安装过程中,要仔细检查密封圈的安装情况,确保密封圈没有损坏和变形,并且安装牢固。同时,要定期更换润滑脂,根据轴承的工作环境和使用要求,选择合适的润滑脂型号和更换周期。例如,在高温、高湿度的环境下,应选择耐高温、耐水的润滑脂,并且缩短更换周期,以保证润滑脂的性能和清洁度。此外,还可以在轴承的外部安装防护装置,如防尘罩、防水罩等,进一步减少外界杂质对轴承的影响。

火眼金睛:如何早期察觉轴承失效

轴承失效往往不是一蹴而就的,在其失效之前,通常会出现一些征兆。如果我们能够及时发现这些早期迹象,就可以采取有效的措施,避免设备故障的发生,降低损失。那么,如何才能早期察觉轴承失效呢?我们可以从以下几个方面入手:

振动分析:捕捉异常的振动信号

振动是反映轴承运行状态的重要指标之一。当轴承出现故障时,其振动信号会发生明显的变化。通过使用专业的振动监测设备,如振动传感器、频谱分析仪等,我们可以实时监测轴承的振动情况,并对振动信号进行分析处理。

正常情况下,轴承的振动信号是比较平稳的,频率和幅值都在一定的范围内。但当轴承出现磨损、剥落、裂纹等问题时,振动信号会出现异常的峰值和频率成分。例如,当轴承滚道表面出现剥落时,会在振动信号中产生周期性的冲击脉冲,其频率与剥落部位的尺寸和轴承的转速有关。通过对这些异常振动信号的分析,我们可以判断轴承是否存在故障以及故障的类型和严重程度。

温度监测:警惕温度的异常升高

温度也是衡量轴承工作状态的关键参数。在正常运行时,轴承的温度会保持在一个相对稳定的范围内。如果轴承出现润滑不良、过载、跑圈等问题,摩擦力会增大,从而导致温度升高。

我们可以使用温度计、红外测温仪等设备定期测量轴承的温度,或者安装温度传感器进行实时监测。一旦发现轴承温度异常升高,就需要及时检查,找出温度升高的原因。一般来说,当轴承温度超过正常工作温度 20℃以上时,就需要引起高度重视了。例如,在一些高温环境下运行的设备,如冶金、化工等行业的设备,轴承温度的控制尤为重要,一旦温度失控,可能会引发严重的事故。

声音检测:倾听轴承的异常声响

有经验的操作人员往往可以通过倾听轴承运转时的声音,来判断轴承是否存在故障。正常情况下,轴承运转时会发出均匀而平稳的声音。但当轴承出现问题时,会发出各种异常的声响,如刺耳的尖叫声、周期性的敲击声、不规则的嗡嗡声等。

例如,当轴承内混入杂质时,会发出尖锐的 “吱吱” 声;当轴承滚道表面出现剥落时,会发出周期性的 “咔咔” 声;当轴承跑圈时,会发出沉闷的 “嗡嗡” 声。通过仔细倾听这些异常声响,并结合设备的运行情况,我们可以初步判断轴承的故障类型。当然,声音检测需要操作人员具备丰富的经验和敏锐的听力,同时也可以借助一些辅助工具,如听诊器、声音分析仪等,来提高检测的准确性。

润滑剂分析:关注润滑剂的状态变化

润滑剂对于轴承的正常运行起着至关重要的作用。通过定期对润滑剂进行采样分析,我们可以了解润滑剂的性能变化以及轴承内部的磨损情况。

正常的润滑剂应该是清澈透明的,颜色均匀,没有杂质和异味。当润滑剂受到污染、氧化或老化时,其颜色会变深、变浑浊,粘度也会发生变化。同时,如果润滑剂中含有金属颗粒、碎屑等杂质,说明轴承内部可能存在磨损。我们可以通过使用光谱分析仪、铁谱仪等设备对润滑剂进行分析,检测其中的元素成分和磨粒大小、形状等信息,从而判断轴承的磨损程度和故障类型。例如,如果润滑剂中检测到大量的铁元素,说明轴承可能存在严重的磨损;如果检测到铜元素,可能是轴承的保持架出现了损坏。

总结:守护轴承,保障运转

轴承虽小,却在各种机械设备中发挥着关键作用。电腐蚀、不对中、跑圈、偏载、安装不当、污染等失效模式,时刻威胁着轴承的正常运行,进而影响设备的性能、效率和安全性 。通过振动分析、温度监测、声音检测和润滑剂分析等方法,我们能够早期察觉轴承失效的迹象,及时采取措施进行预防和修复。

在日常工作中,我们要高度重视轴承的维护保养工作,严格按照规范流程进行安装和操作,加强对设备运行状态的监测和分析,及时发现并解决潜在的问题。只有这样,我们才能确保轴承始终处于良好的工作状态,保障设备的安全稳定运行,为生产和生活提供可靠的支持。 让我们一起守护好轴承这个机器运转的幕后英雄,让它在各自的岗位上持续发光发热! 如果你在工作中遇到过轴承失效的问题,欢迎在评论区留言分享你的经验和解决方法。